Flaskhals - Vad orsakar förluster i produktionsflödet och vad är egentligen en flaskhals?

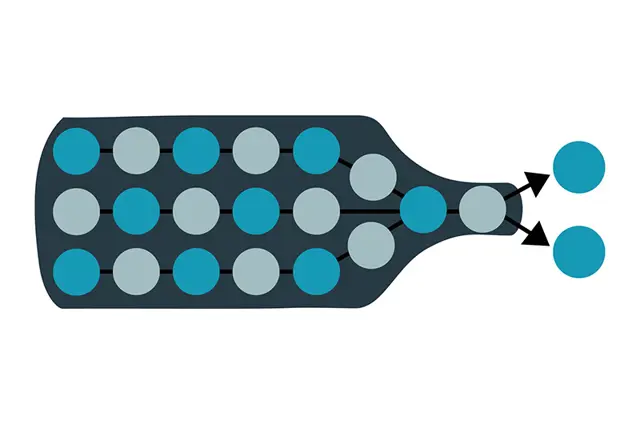

Flaskhals har blivit ett centralt begrepp när det kommer till produktionsoptimering. En flaskhals kan härledas till den smalare delen (halsen) av en flaska. Det är trängre runt halsen i jämförelse med resten av flaskan och på så sätt är det halsen som styr och påverkar hur lång tid det tar att hälla ut innehållet. En smalare diameter på halsen gör att det tar längre tid att tömma innehållet. Detta kan liknas med en produktionsprocess: processen är aldrig starkare än den svagaste länken. Därför börjar man ofta med och fokuserar sitt förbättringsarbete runt flaskhalsen.

Flaskhalsar i verkligheten

En flaskhals kan vara vad som helst som är en del av systemet, en truck med dålig batteritid, en robotsvets som producerar för många felaktiga produkter eller en operatör som har för många arbetsuppgifter. Ofta så upptäcks en flaskhals genom att det ex. blir köbildning i nära anslutning till processen eller stationen, andelen buffrar ökar eller att utnyttjandegraden är högre än vid andra stationer. På något sätt skapar flaskhalsen förluster.

Hur hittar man flaskhalsar i sin produktion?

Flaskhalsar kan ibland vara svåra att hitta då de ofta påverkas av variationer som oftast orsakas av slumpmässiga händelser, vilka kan göra att flaskhalsarna alterneras över tid. En tillfällig flaskhals skulle exempelvis kunna vara ett maskinfel som gör att flödet tillfälligt avstannas.

Däremot är en flaskhals ofta något som är mer långvarigt och som blir en del av systemet. På så sätt finns det ofta ett flertal olika flaskhalsar, i olika allvarlighetsgrad som påverkar produktionsflödet över tid. Det finns även olika processer som inte påverkar kapaciteten alls, och i vissa fall kan det vara kostnadseffektivt att sänka hastigheten på dessa processer om de direkt påverkas av någon större flaskhals.

Det finns flera metoder som kan reducera antalet flaskhalsar för att kunna öka kapaciteten i systemet. Linjebalansering kan vara en användbar metod för vissa typer av produktionslinor. Linjebalansering handlar om att fördela olika resurser jämnt över olika arbetsstationer för att bibehålla en viss cykeltid.

Läs våra kundcase när Axelent Solutions hjälpt till att identifiera flaskhalsar

Behöver ni hjälp att optimera eran produktion? Vi har bred kunskap inom produktionsutveckling och finns här för att hjälpa dig. Kontakta oss så tar vi det vidare!

Niklas Falk Tellman