Fördelarna med flerkomponentformsprutning

Formsprutning är en välbeprövad metod för att tillverka plastdetaljer. Processen innefattar att smälta plastmaterial, spruta in det med högt tryck i ett formverktyg, kyla ner det och sedan få ut den färdiga detaljen. Hela processen utförs av samma maskin i en och samma tillverkningscykel.

Varför använda flera material i en detalj?

En detalj som består av ett enda material kallas för 1K, en komponent. Om en detalj däremot består av två, tre eller fyra olika material benämns den som 2K, 3K eller 4K, vilket står för tvåkomponent eller flerkomponent. Anledningen till att använda flera material kan vara både estetisk och teknisk, där varje material tillför en viss funktion. Exempel på 2K produkter är skruvmejslar, tandborstar och skruvdragare.

Fördelar med Flerkomponentformsprutning

- Det går att kombinera ett hårt material med ett mjukt för att uppnå hållfasthetskrav men skapa friktion

- Möjlighet till att få olika textur och yt-egenskaper för produkten

- Denna metod tillåter produktion av flerfärgade detaljer i en och samma process

- Genom att integrera olika material direkt i formsprutningen kan man minimera eller eliminera behovet av efterbearbetning som svetsning, limning eller vulkanisering på detaljen

2K-formsprutning?

För att producera en 2K-detalj krävs en formsprutningsmaskin med två insprutningsenheter. Tillverkningsmetoderna kan variera beroende på produktens specifika krav. Här är några av de vanligaste metoderna:

- Kombinering av två olika material i ett och samma skott

- Användning av ett roterande verktyg där samtliga processteg sker i en och samma formsprutmaskin. Första materialet sprutas in, varefter verktyget roteras 180 grader för att möjliggöra insprutning av det andra materialet. Detta är en dyrare investering men möljigör en kortare tillverkningscykel

- Robottransfer (eller falsk 2K) är en annan metod där det första materialet sprutas in i en formsprutningsmaskin och därefter förflyttas till en annan formsprutningsmaskin för insprutning av det andra materialet.

Varje metod har sina fördelar och val av metod beror på produktens design, materialkrav och tillverkningsvolym. Genom att välja rätt metod kan man optimera både produktionseffektivitet och produktkvalitet.

Optimering för 2K-Formsprutning

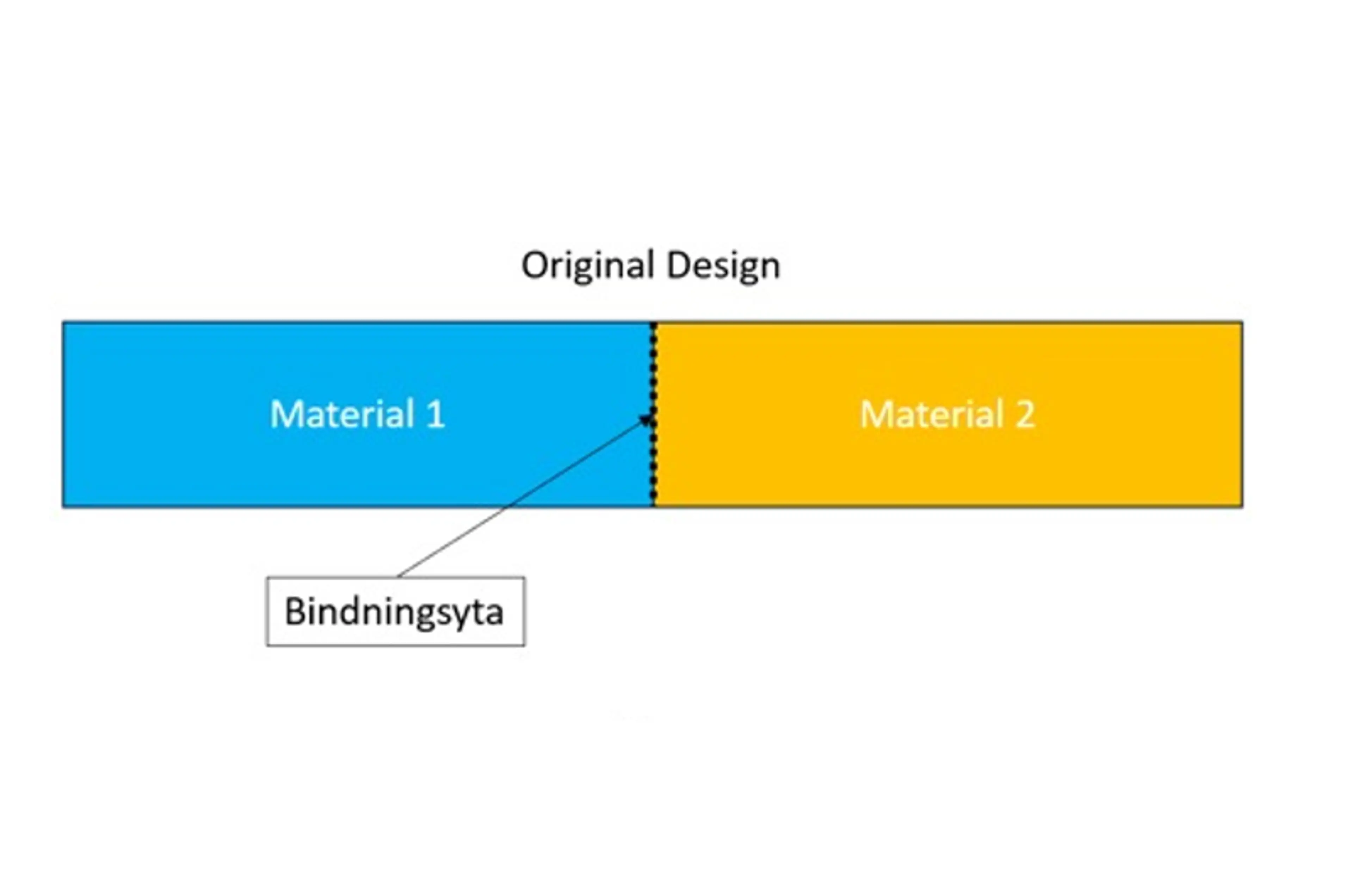

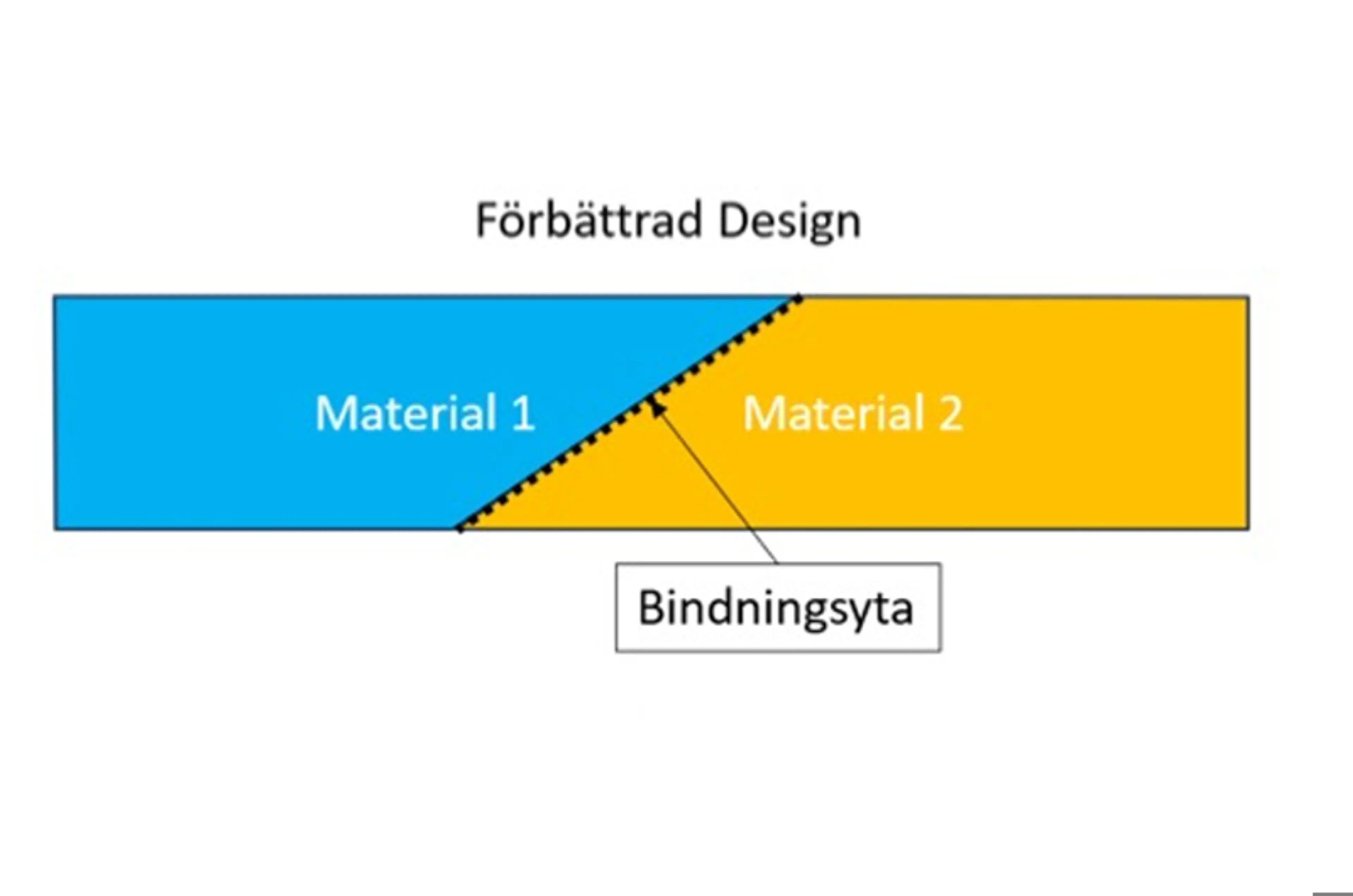

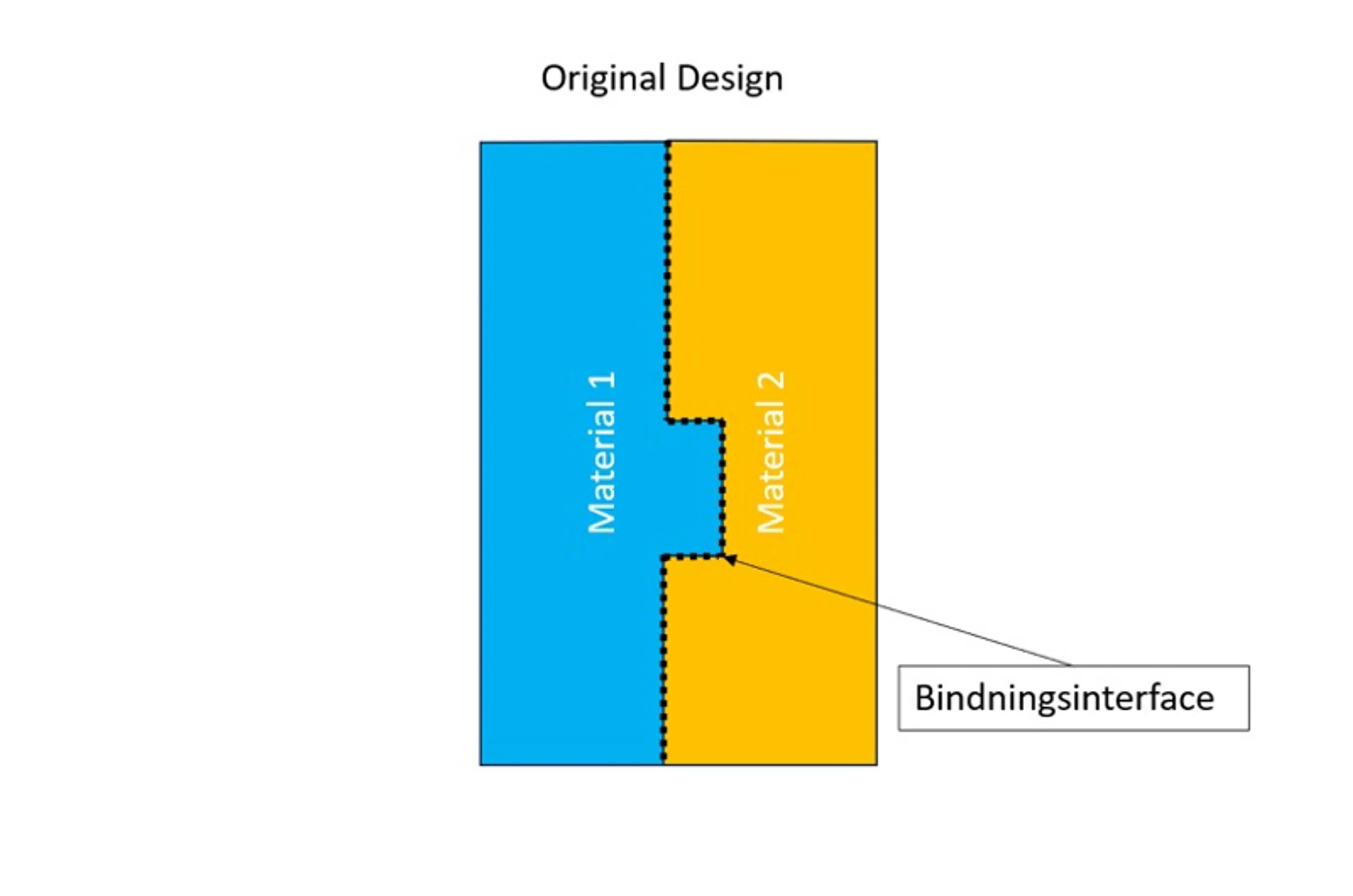

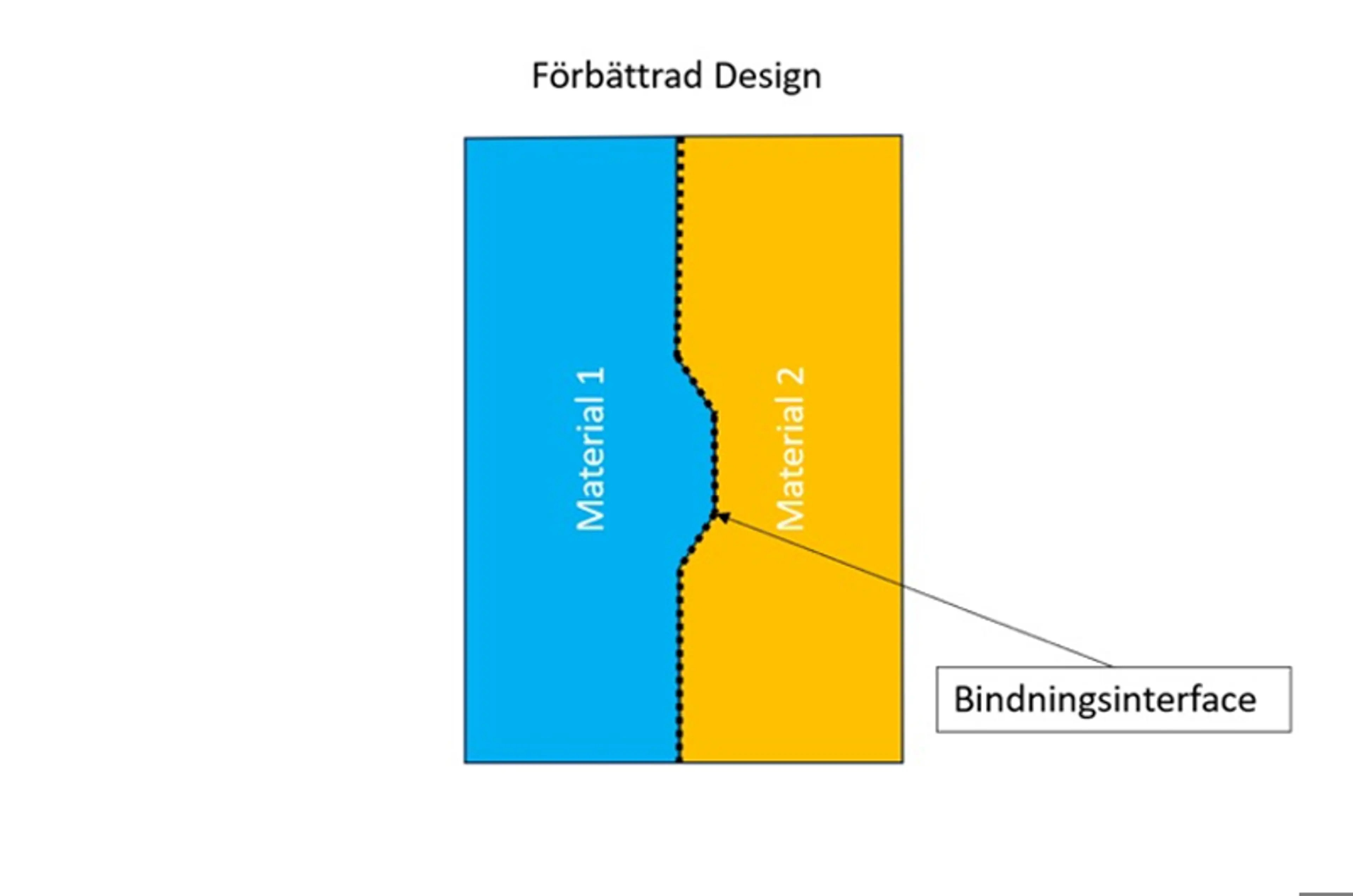

För att säkerställa en stark bindning mellan materialen vid 2K-formsprutning är det viktigt att beakta kompatibiliteten mellan materialen, processtemperaturen och bindningsytan. En rekommendation när du konstruerar en plastprodukt anpassad för 2K-formsprutning är att skapa en så stor bindningsyta som möjlig mellan de olika materialen för att uppnå en så hög bindningsstyrka som möjligt.

Likaså bör du undvika skarpa hörn i övergångarna men att material ändå hakar i varandra

Vi finns här för att hjälpa dig med din produkt

Som mekanikkonstruktör eller produktutvecklare står du inför många valmöjligheter när det gäller tillverkningsmetoder och materialval. Ditt slutgiltiga val för den nyutvecklade produkten beror på olika faktorer som målpris, tillverkningsvolym, samt krav på estetik, funktion och geometrisk form.

Behöver du hjälp med att utveckla din produkt eller söker du rådgivning om tillverkningsprocessen?